Wie lässt sich die Impedanzanpassung von Hohlleitern erreichen? Aus der Übertragungsleitungstheorie der Mikrostreifenantennen wissen wir, dass durch die Wahl geeigneter Reihen- oder Parallelschaltungen von Übertragungsleitungen eine Impedanzanpassung zwischen Übertragungsleitungen oder zwischen Übertragungsleitungen und Lasten erzielt werden kann, um maximale Leistungsübertragung und minimale Reflexionsverluste zu erreichen. Das gleiche Prinzip der Impedanzanpassung in Mikrostreifenleitungen gilt auch für die Impedanzanpassung in Hohlleitern. Reflexionen in Hohlleitersystemen können zu Fehlanpassungen der Impedanz führen. Tritt eine Impedanzverschlechterung auf, ist die Lösung dieselbe wie bei Übertragungsleitungen: Die erforderliche Impedanz wird angepasst. Um die Fehlanpassung zu kompensieren und so die Auswirkungen von Reflexionen zu eliminieren, werden an vorab berechneten Punkten im Hohlleiter konzentrierte Impedanzen platziert. Während Übertragungsleitungen konzentrierte Impedanzen oder Stichleitungen verwenden, kommen in Hohlleitern Metallblöcke unterschiedlicher Form zum Einsatz.

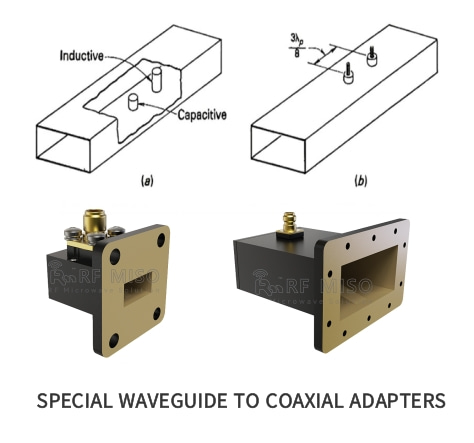

Abbildung 1: Wellenleiterblenden und Ersatzschaltbild, (a) kapazitiv; (b) induktiv; (c) resonant.

Abbildung 1 zeigt die verschiedenen Arten der Impedanzanpassung in ihren dargestellten Formen, kapazitiv, induktiv oder resonant. Die mathematische Analyse ist komplex, die physikalische Erklärung jedoch einfach. Betrachtet man den ersten kapazitiven Metallstreifen in der Abbildung, so ist ersichtlich, dass das Potenzial, das im dominanten Modus zwischen der oberen und unteren Wand des Wellenleiters bestand, nun zwischen den beiden näher beieinander liegenden Metalloberflächen liegt, wodurch die Kapazität an diesem Punkt zunimmt. Im Gegensatz dazu ermöglicht der Metallblock in Abbildung 1b einen Stromfluss an Stellen, an denen zuvor kein Strom floss. Durch das Hinzufügen des Metallblocks fließt Strom in der zuvor verstärkten Ebene des elektrischen Feldes. Dadurch wird Energie im Magnetfeld gespeichert, und die Induktivität des Wellenleiters an dieser Stelle erhöht sich. Sind Form und Position des Metallrings in Abbildung 1c sinnvoll gestaltet, gleichen sich die eingeführten induktiven und kapazitiven Reaktanzen aus, und die Öffnung befindet sich in Parallelresonanz. Dies bedeutet, dass die Impedanzanpassung und Abstimmung des Hauptmodus sehr gut ist und dessen Nebenschlusswirkung vernachlässigbar ist. Andere Moden oder Frequenzen werden jedoch gedämpft, sodass der resonante Metallring sowohl als Bandpassfilter als auch als Modenfilter fungiert.

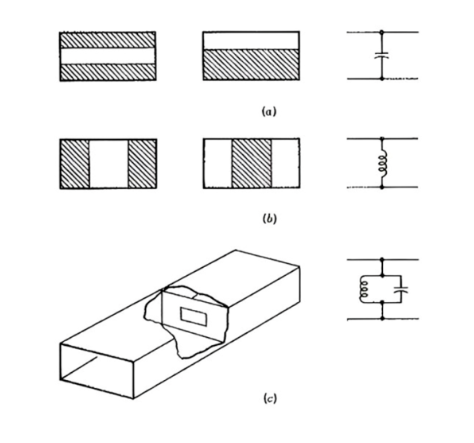

Abbildung 2: (a) Wellenleiterpfosten; (b) Zweischrauben-Anpasser

Eine weitere Anpassungsmöglichkeit ist oben dargestellt. Hierbei ragt ein zylindrischer Metallpfosten von einer der breiten Seiten in den Wellenleiter hinein und erzeugt an dieser Stelle eine konzentrierte Reaktanz, ähnlich wie ein Metallstreifen. Der Metallpfosten kann kapazitiv oder induktiv wirken, je nachdem, wie weit er in den Wellenleiter hineinragt. Im Wesentlichen beruht diese Anpassungsmethode darauf, dass ein solcher Metallpfosten, sobald er ein Stück in den Wellenleiter hineinragt, an dieser Stelle eine kapazitive Suszeptanz erzeugt. Diese kapazitive Suszeptanz nimmt zu, bis die Eindringtiefe etwa ein Viertel der Wellenlänge beträgt. An diesem Punkt tritt Serienresonanz auf. Ein weiteres Eindringen des Metallpfostens führt zu einer induktiven Suszeptanz, die mit zunehmender Eindringtiefe abnimmt. Die Resonanzintensität in der Mitte des Wellenleiters ist umgekehrt proportional zum Durchmesser des Pfostens und kann als Filter genutzt werden. In diesem Fall dient er jedoch als Bandsperrfilter zur Übertragung höherer Moden. Im Vergleich zur Erhöhung der Impedanz durch Metallstreifen ist ein wesentlicher Vorteil von Metallpfosten ihre einfache Justierbarkeit. Beispielsweise können zwei Schrauben als Abstimmungselemente verwendet werden, um eine effiziente Wellenleiteranpassung zu erreichen.

Widerstandslasten und Dämpfungsglieder:

Wie jedes andere Übertragungssystem benötigen auch Hohlleiter mitunter eine perfekte Impedanzanpassung und abgestimmte Lasten, um einfallende Wellen vollständig und ohne Reflexion zu absorbieren und frequenzunempfindlich zu sein. Eine Anwendung solcher Anschlüsse besteht darin, verschiedene Leistungsmessungen am System durchzuführen, ohne dabei selbst Leistung abzustrahlen.

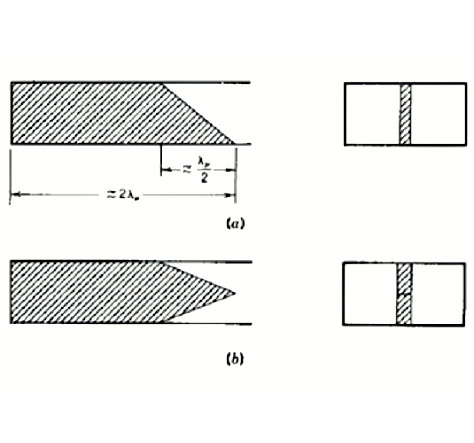

Abbildung 3 Wellenleiterwiderstandslast (a) Einfachverjüngung (b) Doppelverjüngung

Der gebräuchlichste Widerstandsabschluss besteht aus einem verlustbehafteten dielektrischen Abschnitt am Ende des Wellenleiters, der verjüngt ist (seine Spitze zeigt zur einfallenden Welle), um Reflexionen zu vermeiden. Dieses verlustbehaftete Medium kann die gesamte Breite des Wellenleiters einnehmen oder, wie in Abbildung 3 dargestellt, nur die Mitte des Wellenleiterendes. Die Verjüngung kann einfach oder doppelt ausgeführt sein und hat typischerweise eine Länge von λp/2, was einer Gesamtlänge von etwa zwei Wellenlängen entspricht. Üblicherweise besteht der Abschluss aus dielektrischen Platten, beispielsweise aus Glas, die außen mit einer Kohlenstoff- oder Wasserglasschicht beschichtet sind. Für Hochleistungsanwendungen können solche Abschlüsse mit Kühlkörpern an der Außenseite des Wellenleiters versehen werden. Die dem Abschluss zugeführte Leistung kann über den Kühlkörper oder durch Zwangsluftkühlung abgeführt werden.

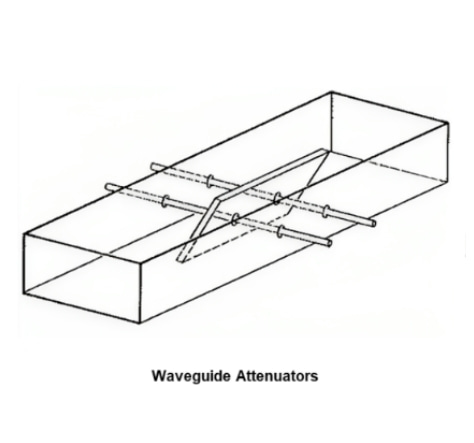

Abbildung 4 Beweglicher Lamellendämpfer

Dielektrische Dämpfungsglieder können, wie in Abbildung 4 gezeigt, abnehmbar gestaltet werden. Sie befinden sich in der Mitte des Wellenleiters und können seitlich von der Mitte des Wellenleiters, wo sie die größte Dämpfung bewirken, zu den Rändern verschoben werden, wo die Dämpfung stark reduziert ist, da die elektrische Feldstärke des dominanten Modus viel geringer ist.

Dämpfung im Wellenleiter:

Die Energiedämpfung von Wellenleitern umfasst im Wesentlichen folgende Aspekte:

1. Reflexionen an internen Wellenleiterdiskontinuitäten oder falsch ausgerichteten Wellenleiterabschnitten

2. Verluste, die durch Stromfluss in den Wellenleiterwänden verursacht werden.

3. Dielektrische Verluste in gefüllten Wellenleitern

Die letzten beiden Werte ähneln den entsprechenden Verlusten in Koaxialleitungen und sind beide relativ gering. Diese Verluste hängen vom Wandmaterial und dessen Rauheit, dem verwendeten Dielektrikum und der Frequenz (aufgrund des Skin-Effekts) ab. Bei Messingrohren liegt der Bereich zwischen 4 dB/100 m bei 5 GHz und 12 dB/100 m bei 10 GHz, bei Aluminiumrohren ist er geringer. Bei silberbeschichteten Hohlleitern betragen die Verluste typischerweise 8 dB/100 m bei 35 GHz, 30 dB/100 m bei 70 GHz und nahezu 500 dB/100 m bei 200 GHz. Um die Verluste, insbesondere bei den höchsten Frequenzen, zu reduzieren, werden Hohlleiter mitunter (innen) mit Gold oder Platin beschichtet.

Wie bereits erwähnt, fungiert der Wellenleiter als Hochpassfilter. Obwohl der Wellenleiter selbst nahezu verlustfrei ist, werden Frequenzen unterhalb der Grenzfrequenz stark gedämpft. Diese Dämpfung beruht auf Reflexionen an der Wellenleitermündung und nicht auf Ausbreitung.

Wellenleiterkopplung:

Die Wellenleiterkopplung erfolgt üblicherweise über Flansche beim Zusammenfügen von Wellenleiterteilen oder -komponenten. Die Funktion dieses Flansches besteht darin, eine reibungslose mechanische Verbindung und geeignete elektrische Eigenschaften, insbesondere geringe externe Abstrahlung und geringe interne Reflexion, zu gewährleisten.

Flansch:

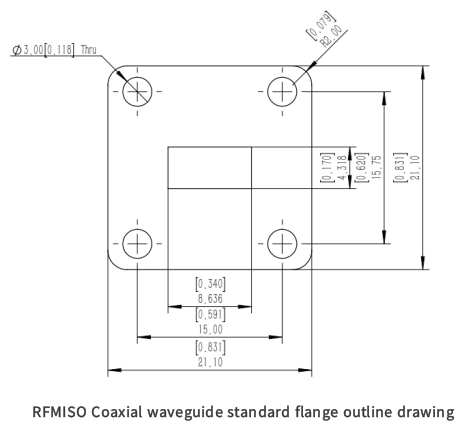

Wellenleiterflansche finden breite Anwendung in der Mikrowellenkommunikation, in Radarsystemen, Satellitenkommunikationssystemen, Antennensystemen und Laborgeräten der wissenschaftlichen Forschung. Sie dienen der Verbindung verschiedener Wellenleiterabschnitte, verhindern Leckagen und Störungen und gewährleisten die präzise Ausrichtung des Wellenleiters. Dies ermöglicht eine zuverlässige Übertragung und genaue Positionierung elektromagnetischer Wellen. Ein typischer Wellenleiter besitzt an jedem Ende einen Flansch (siehe Abbildung 5).

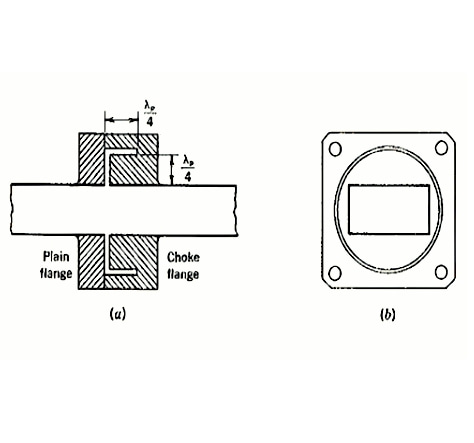

Abbildung 5 (a) Glatter Flansch; (b) Flanschkupplung.

Bei niedrigeren Frequenzen wird der Flansch an den Wellenleiter gelötet oder geschweißt, während bei höheren Frequenzen ein flacherer Stumpfflansch verwendet wird. Beim Verbinden zweier Teile werden die Flansche verschraubt, wobei die Enden glatt bearbeitet werden müssen, um Verbindungsunterbrechungen zu vermeiden. Durch Justierungen lassen sich die Komponenten deutlich einfacher ausrichten, weshalb kleinere Wellenleiter mitunter mit Gewindeflanschen ausgestattet sind, die mit einer Ringmutter verschraubt werden. Mit steigender Frequenz verringert sich die Größe der Wellenleiterkopplung, und die Kopplungsunterbrechung wird proportional zur Signalwellenlänge und Wellenleitergröße größer. Daher werden Unterbrechungen bei höheren Frequenzen problematischer.

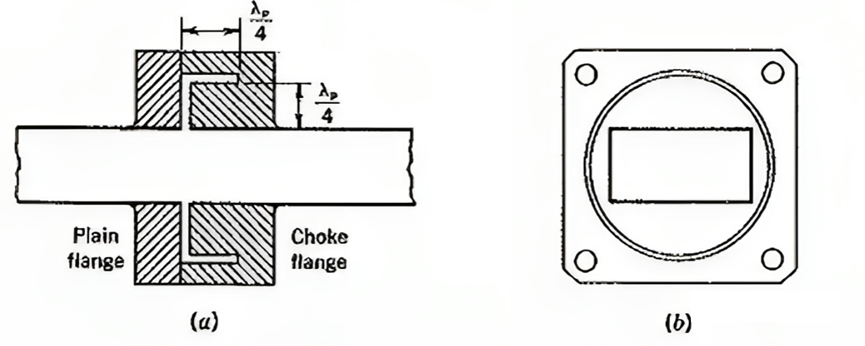

Abbildung 6 (a) Querschnitt der Drosselkupplung; (b) Endansicht des Drosselflansches

Um dieses Problem zu lösen, kann, wie in Abbildung 6 dargestellt, ein kleiner Spalt zwischen den Wellenleitern belassen werden. Die Drosselkopplung besteht aus einem herkömmlichen Flansch und einem Drosselflansch, die miteinander verbunden sind. Um mögliche Diskontinuitäten auszugleichen, wird im Drosselflansch ein kreisförmiger Drosselring mit L-förmigem Querschnitt verwendet, um eine dichtere Verbindung zu erzielen. Im Gegensatz zu herkömmlichen Flanschen reagieren Drosselflansche empfindlich auf Frequenzänderungen. Durch eine optimierte Konstruktion lässt sich jedoch eine angemessene Bandbreite (etwa 10 % der Mittenfrequenz) gewährleisten, in der das Stehwellenverhältnis (SWR) 1,05 nicht überschreitet.

Veröffentlichungsdatum: 15. Januar 2024